金属加工,简称“金工”,是人类对由金属元素或以金属元素为主构成的具有金属特性的材料进行加工(车、铣、刨、磨、钻等方式)的生产活动。

“金工”把金属物料加工成为物品、零件、组件的工艺技术,被广泛应用在科学、工业、艺术品、手工艺等不同的领域。

作为通用机械的空气压缩机,一种工业产品,“金工”体现在了空气压缩机的哪些方面呢?下面核心介绍3个部件上的金工技术处理:

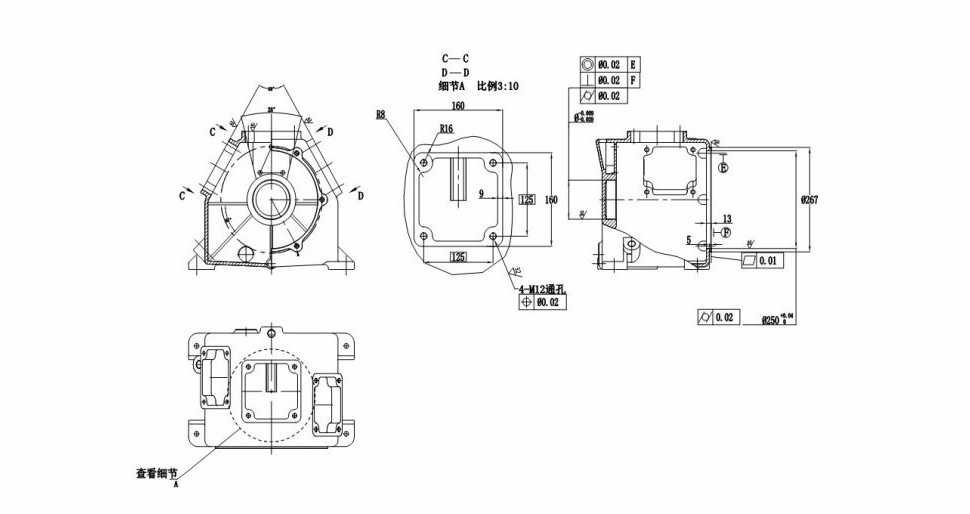

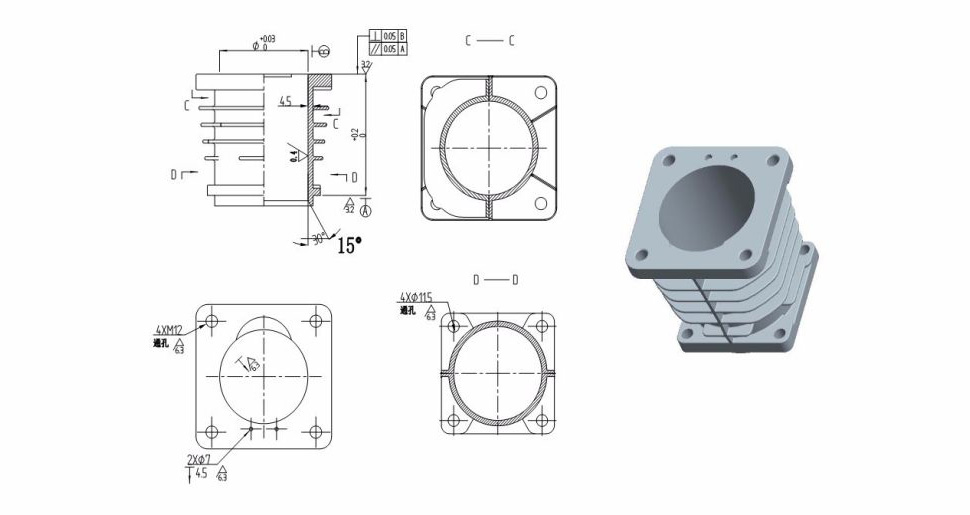

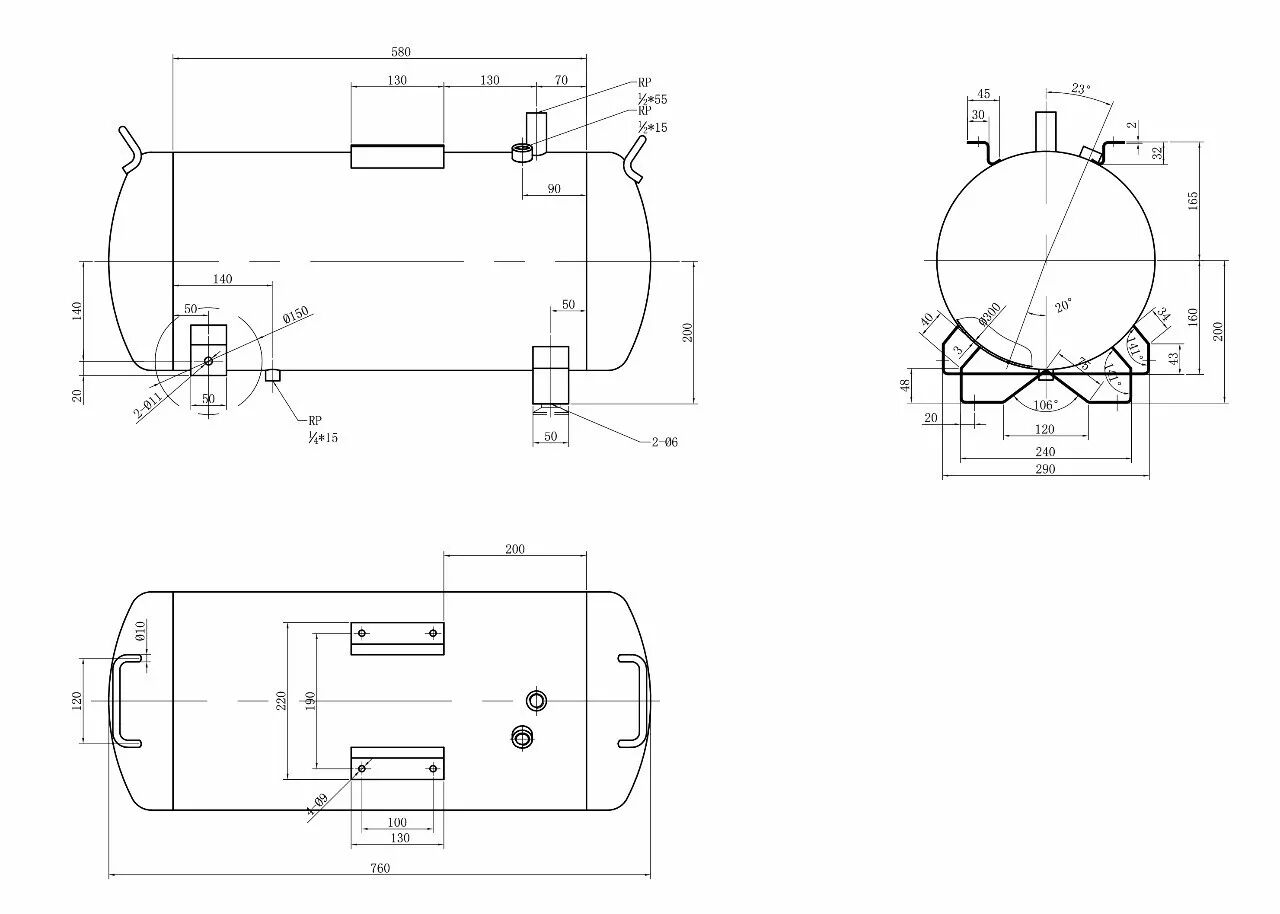

图1:曲轴箱

曲轴箱技术要求:

1、铸件表面喷砂处理,倒楞去毛刺,不允许有裂纹、气孔、砂眼、疏松、夹渣等缺陷;

2、铸件应进行时效处理,硬度HB170-241;

3、铸件用煤油进行24小时渗漏试验,不得渗漏;

4、未注铸造圆角R2-5,未注拔模斜度不大于2°;

5、铸件尺寸公差按GB6414规定CT8级,壁厚CT9级,错位不大于1;

6、未注尺寸公差按IT14级规定,未注行位公差按C级规定。

图1-1:曲轴箱

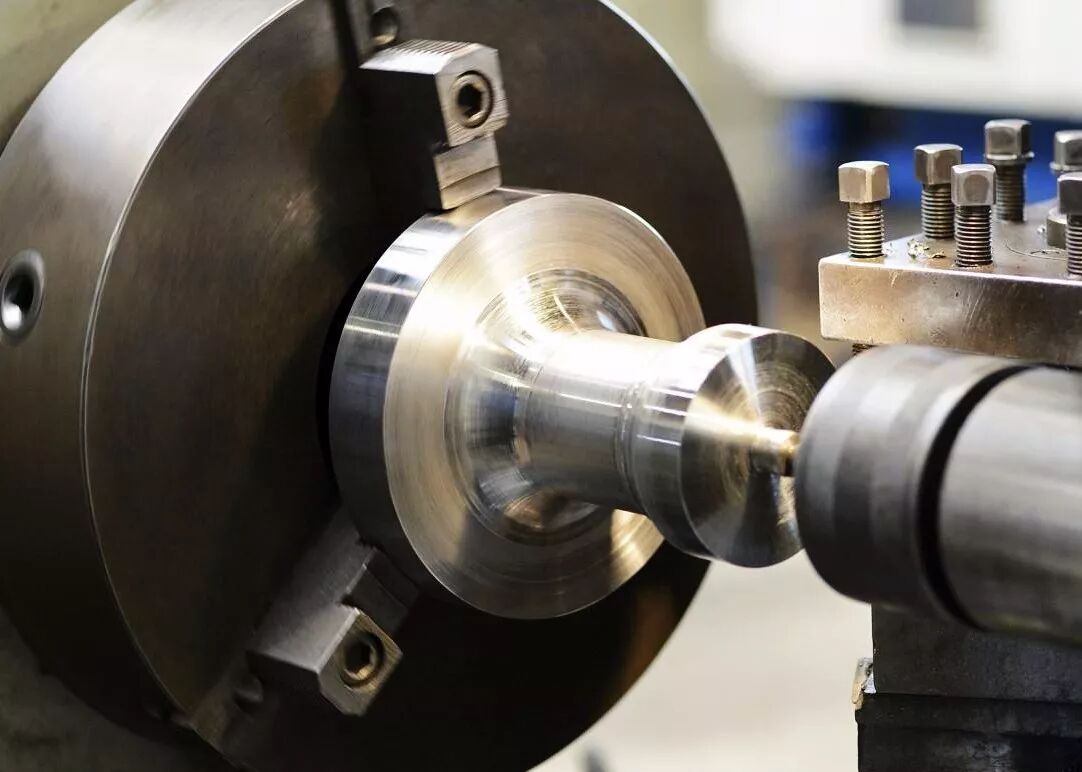

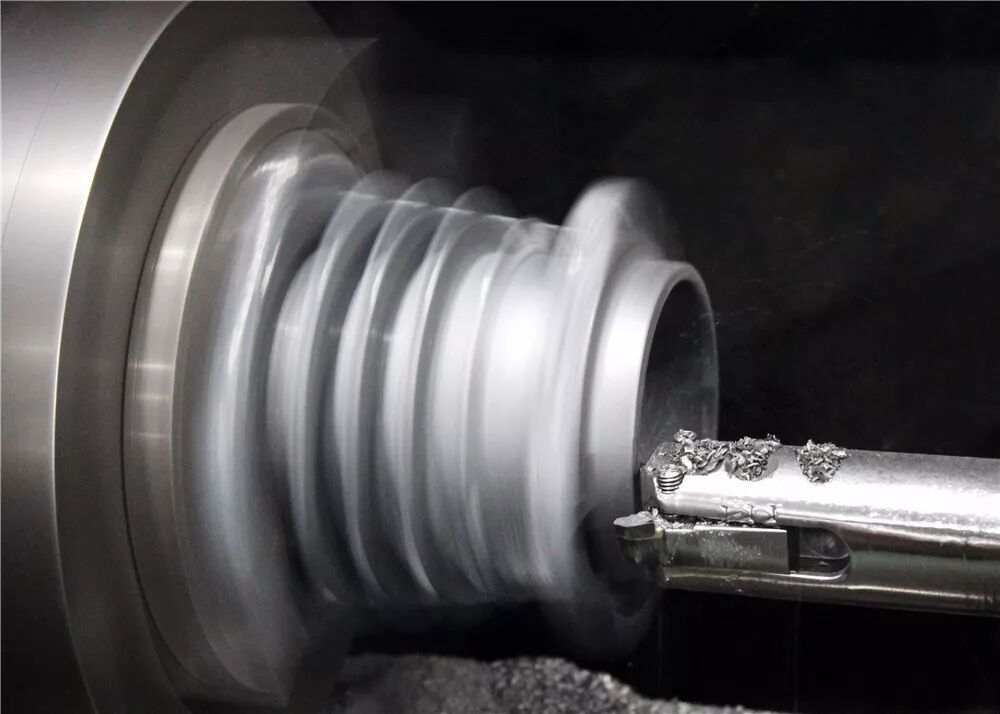

图1-2:曲轴箱金加工

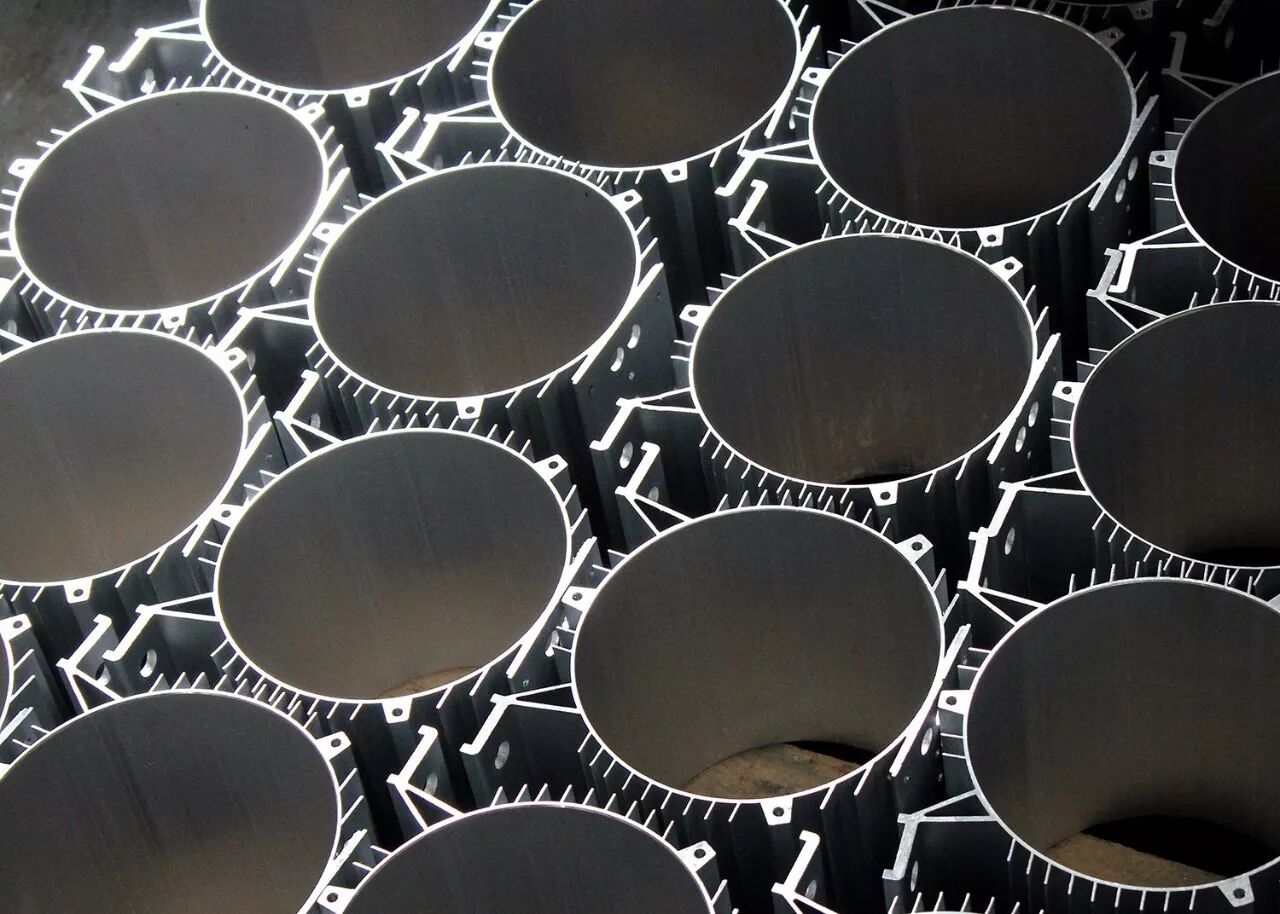

图2:气缸

气缸技术要求:

1、铸件必须符合GB9439-88标准规定;

2、气缸粗加工后进行时效处理,处理后的硬度应在HB191-250范围内;

3、气缸应进行水压试验,试验压力为1.5倍的工作压力,历时5分钟不允许有渗漏现象;

4、气缸不允许有凹痕、砂孔、缩松等缺陷;

5、未注倒圆角R1-R2,未注倒角1-2×45°。

图2-1

图2-2:气缸金加工

图2-3:气缸金加工

图2-4:气缸成品

图2-5:气缸成品

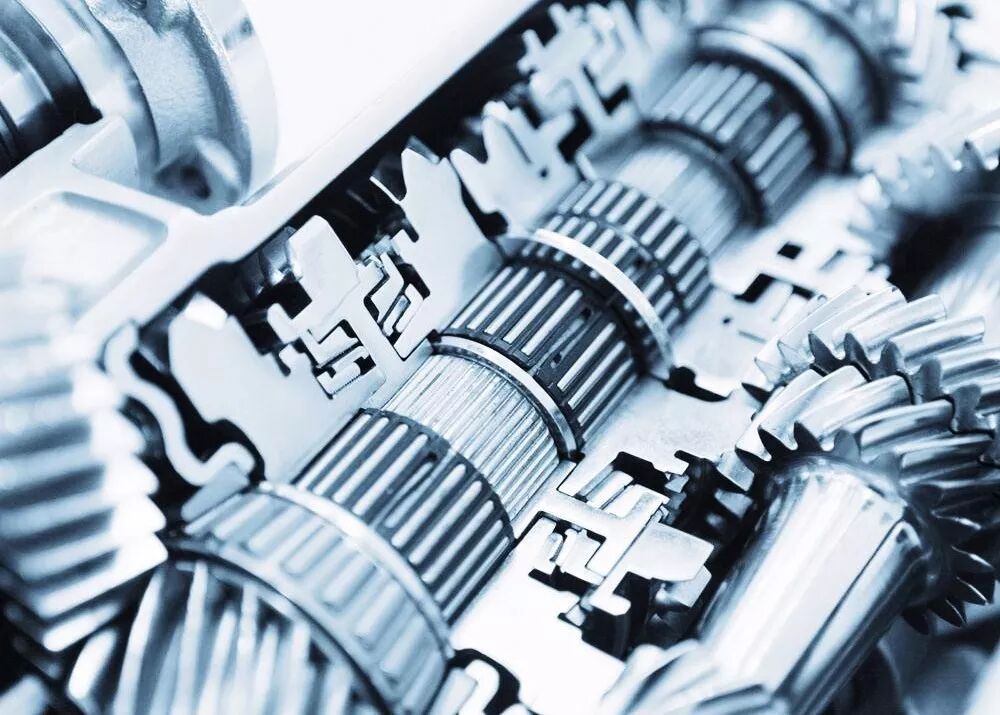

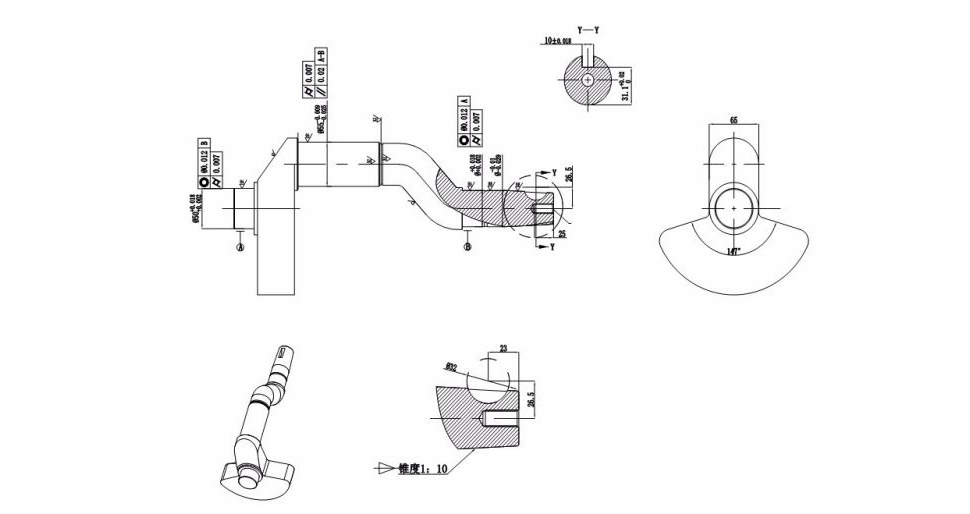

图3:曲轴

曲轴技术要求:

1、铸件毛坯应进行正火处理HB197-269;

2、铸件中石墨应成球状或团状,基体上球状应占85%以上,且不允许有裂纹、气孔、夹渣、白口、砂孔、石墨飘浮等铸造缺陷;

3、所有锐棱倒钝0.5×45°,未注铸造圆角R1-3。未注拔模斜度≤2°。铸造偏差CT10级;

4、轴端锥度用着色法检查,接触面积不小于70%;

5、未注尺寸公差按IT14级,未注形位公差按C级。

图3-1

图3-2

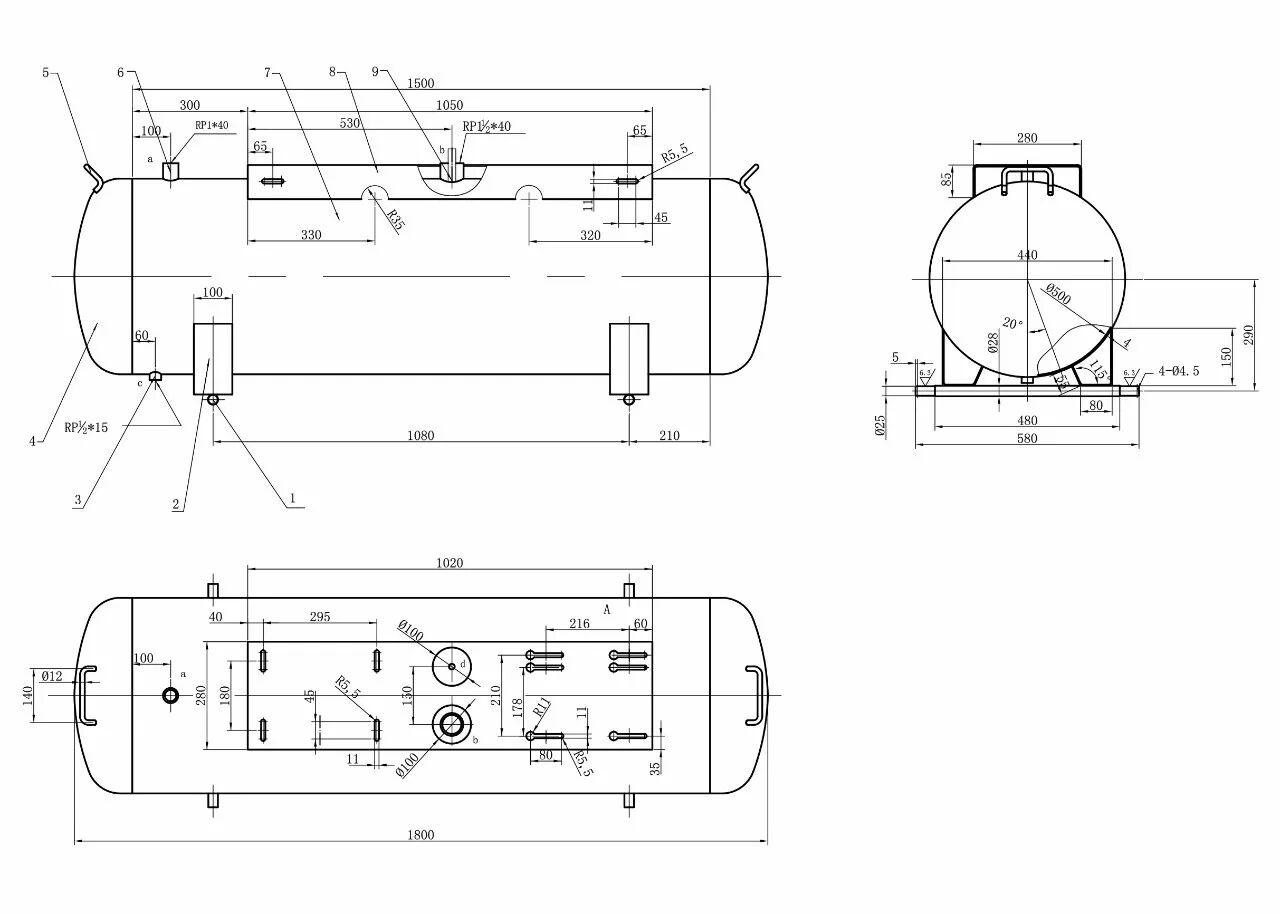

储气罐焊接工艺

卷板、定位点焊

板材两端约200mm范围应进行预弯,钢板卷好后点定位焊,定位焊时焊接电流应稍微大一点,防止未焊牢,起头和收尾应圆滑过渡,防止产生焊接缺陷,定位焊长度应大于等于2.5倍的板厚,间距为150-200mm。以牢固不开裂为准,定位焊应距焊缝端部30mm以上。点焊时,应注意不要偏斜和移位,要用焊接焊件相同的焊材。

纵缝焊接

焊前准备:埋弧焊焊接前,将焊缝两侧20mm范围内的水、油污、锈蚀清理干净,确保焊剂250℃烘干,保温2小时,焊丝表面无油污,铁锈。引弧板,收弧板不应小于50mm,焊好引弧、收弧板。

焊接:施焊时应注意焊丝应垂直于工件,起弧后注意观察电流电压的稳定性,在工艺允许的范围内随时调节,并时刻注意焊剂用量和熔池覆盖情况,当板材为3-4mm时,推荐电压:38-42V,电流:300-360A,速度:70-80cm/min。收弧后,保证焊件冷却3分钟以上方可敲掉焊剂保护药皮。

检查:焊缝成形后不得有弧坑、飞溅,气孔、裂纹。焊缝余高:0-2mm。筒体纵焊缝焊接接头错边量≤1/4板厚,棱角度不得大于(板厚/10+2)mm,例如:板厚为4mm,错边量应小于等于1mm,棱角度应小于等于2.4mm。

封头与筒体组对

用榔头将封头轻敲入筒体内,封头与筒体间隙<2mm,保证紧配不会掉出,表面不得有明显的敲击痕迹。点焊位置在纵缝的90°处,采用3个位置点立式点焊定位。

环缝焊接

焊前准备:埋弧焊焊接前,将焊缝两侧20mm范围内的水、油污、锈蚀清理干净,确保焊剂250℃烘干,保温2小时,焊丝表面无油污,铁锈。

焊接:施焊起弧后注意观察电流电压的稳定性,在工艺允许的范围内随时调节,并时刻注意焊剂用量和熔池覆盖情况。要保证焊剂垫在整个焊缝长度上贴紧且承托力一致,要特别注意焊缝末端发生的件与焊剂脱空现象,速度应小于纵缝速度。收弧后,保证焊件冷却3分钟以上方可敲掉焊剂保护药皮。当板材为2.5-3.5mm时,推荐电压:38-42V,电流:250-350A,速度:70-80cm/min。收弧后,保证焊件冷却3分钟以上方可敲掉焊剂保护药皮。

检查:焊缝成形后不得有弧坑、飞溅,气孔、裂纹。焊缝余高:0-2mm。筒体纵焊缝焊接接头错边量≤1/4板厚,棱角度不得大于(板厚/10+2)mm,例如:板厚为4mm,错边量应小于等于1mm,棱角度应小于等于2.4mm。

成品焊接

焊前准备:检查管件及配件是否有油污、锈蚀应及时清理,外观质量是否合格,不得有飞边,仔细核对开孔方位是否符合设计图纸与工艺文件。

焊接:施焊时检查焊缝有无偏离并及时对正,焊接参数及时调整,保证焊脚高度不得低于母材最小厚度。焊缝成形后,不得有气孔,弧坑,夹渣,裂纹。角焊缝CO2气体保护焊推荐参数:板厚范围2.3~2.5mm,电流:150-250A,电压:20-30V,焊丝直径:0.8-1.2mm,气体流量:18-20L/min,焊接速度60-70cm/min。

气压试验

将成品放至试压场地,保证容器平整,按照设计图样应当不超过0.1MPa/s的升压速度缓慢升压至试验压力,保压时间不少于30s,不得采用连续加压来维持试验压力不变。经水池或肥皂液检查环焊缝,纵焊缝,管接,配件,封头有无漏气现象,如有漏气做好标记,待安全取出工件,应打磨泄露部位后再补焊,补焊外观检查合格后应重新试压至合格。试压过程中,容器应无异常响声,无可见变形。

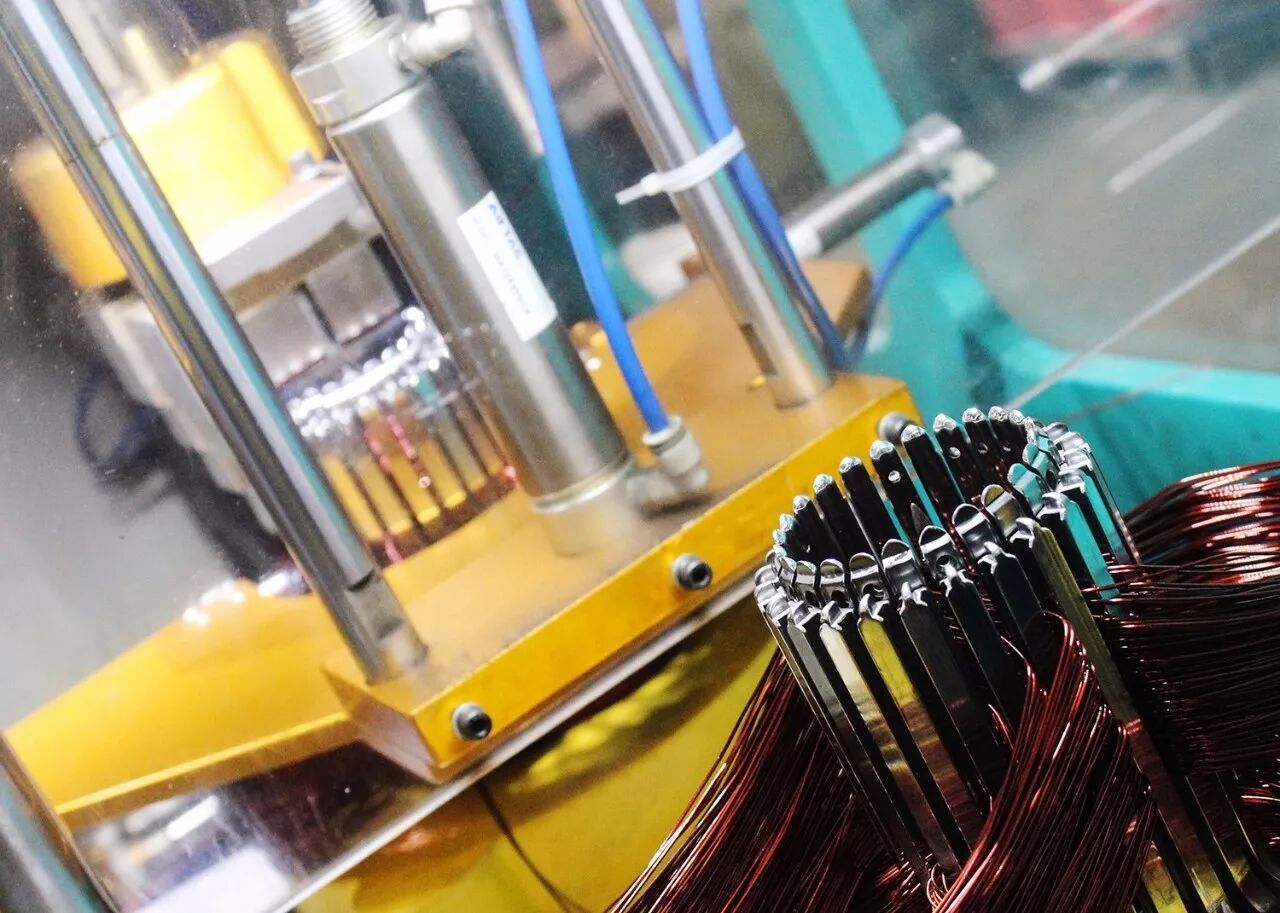

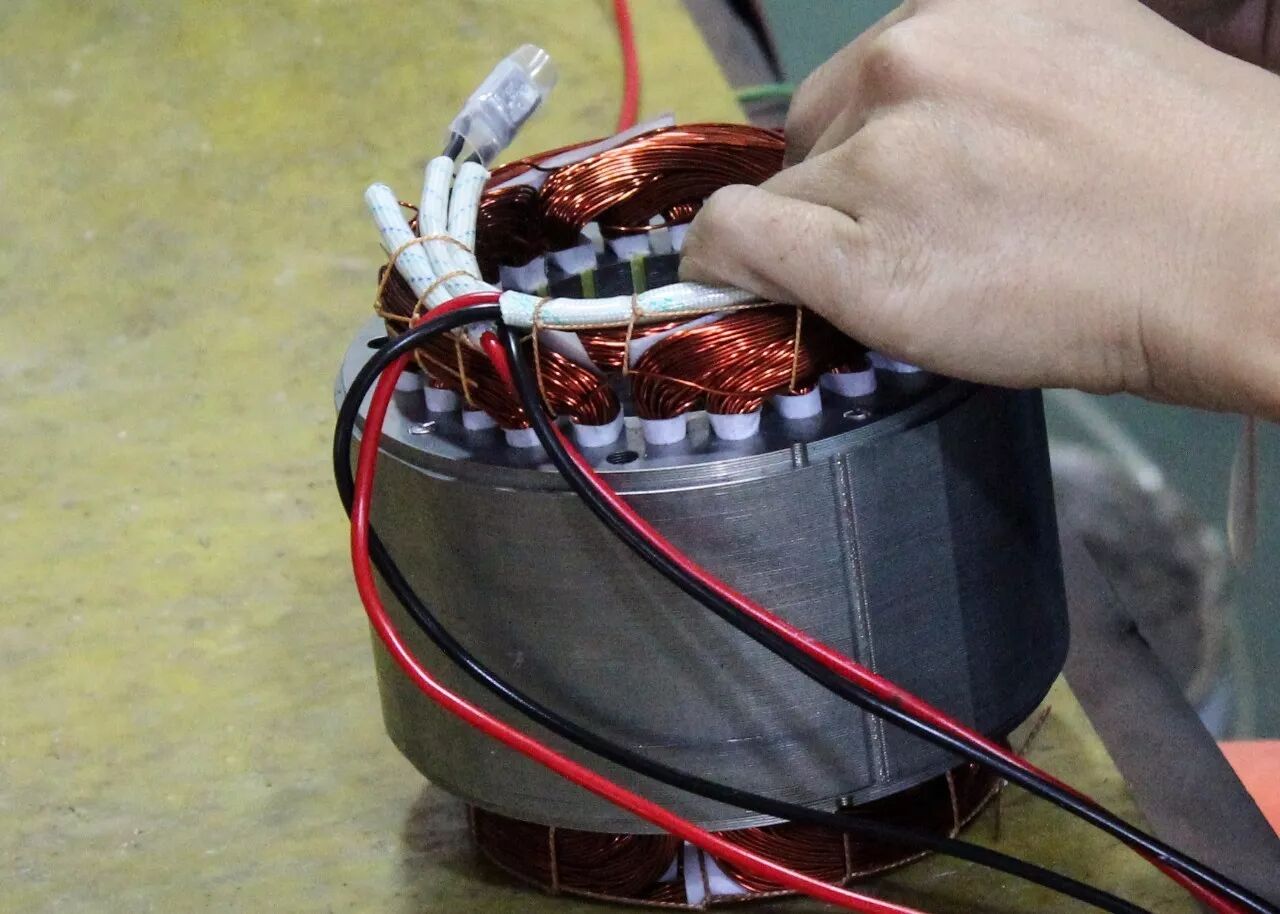

电机制作工艺

把要嵌线的定子放在陷槽上,用气枪将铁心吹干净。把擦好的槽绝缘调整到铁心两端长度相等,不得小于4mm。要检验定子线圈是否裂纹、掉漆现象。并把主线与副线分开放,准备嵌线。单相要先嵌主线后嵌副线,不得先副线后主线。

要先把没有冲压的线圈抽头除漆皮测量一下初始电阻。冲接后的电阻在初始电阻下允许上0.05Ω,并拉强测试。如果有误差、要进行端子机冲压行程调试。在冲接时线圈抽头要先放端扣上,然后引出线。每批冲接15只要进行测量,电阻值是否符合样机要求。

机器预热、把机器调制到与定子匹配的位置。用手动程序进行试绑1-2只,有没有插定子片与穿线现象。不得有铜线及绝缘套管散落外面。起头与收尾的绑线不得长于2cm。绑线完成后要摆放放在运输带上,不得重叠堆放。